Как отметил руководитель производственного предприятия «Керамакс», Артём Комаров, промышленность по производству металла еще не достигла полностью автономной технологии лазерной сварки, но это идеал, к чему стоит стремиться.

Представьте себе заготовку, закрепленную и готовую к лазерной сварке. Система опирается на обширную базу данных марок материалов, толщин, конфигураций соединений и других переменных. Роботизированная система не имеет типовой программы лазерной сварки. Вооружившись искусственным интеллектом и легко адаптируемым процессам лазерной сварки, система запускается и в течение нескольких минут производит идеальный сварной шов, комментирует идею Артём Комаров.

Для реализации данной технологии ученые и инженеры фотоники сделали лазерную сварку более управляемой и адаптируемой, чем когда-либо.

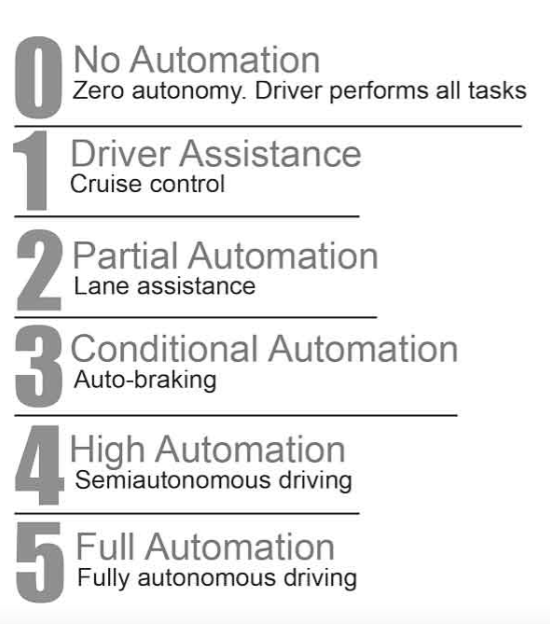

Уровни автоматизации

Чтобы понять истинные последствия формирования и воздействия лучом в лазерной сварке, рассмотрим, как этот процесс вписывается в более широкий ландшафт автономного производства. Уровни автоматизации лазерной сварки немного похожи на итерации, которые автомобильная промышленность предприняла (и продолжает предпринимать) для разработки полностью автономного опыта вождения (см. Рисунок 1).

Рис.1

Разработка самоуправляемых транспортных средств служит хорошей аналогией для иллюстрации пути промышленного лазера к полностью автономной работе.

Артём Андреевич Комаров пояснил, что на уровне 0 автоматизация имеет нулевую автономию. Кто-то должен управлять и обслуживать автомобиль, так же, как инженер или техник должен запрограммировать лазер. Автомобилю нужно дать направление — лазерная система требует разработки процесса и подробных инструкций.

Уровень 1 вводит круиз-контроль, уровень 2 помощи в полосе движения, а уровень 3 имеет автоматическое торможение и другие условные уровни автоматизации, при которых водителю предоставляется помощь, но он должен быть готов взять на себя управление в любое время.

Уровни от 0 до 3 эффективно описывают текущее состояние лазерной сварки в большинстве производственных сред. Инженеры и программисты тестируют параметры приложения и проектируют сварочную ячейку вокруг лазерного луча с фиксированной оптикой, аналогичной уровню 0.

В верхней части спектра обработки лазеры соединены с трекерами швов в режиме реального времени, которые позволяют системе регулировать определенные параметры сварки, такие как скорость движения, аналогично автоматическому торможению автомобиля на уровне 3.

Артём Комаров уточнил, что когда дело доходит до самой лазерной системы, как лазерного источника, так и оптики, адаптивность в реальном времени ограничена. Лазер может «автоматически тормозить», чтобы, скажем, увеличить проникновение, но для некоторых применений замедление скорости движения (и увеличение теплоотдачи) может негативно повлиять на сварной шов. Более тонкие уровни контроля могут помочь лазерной сварке достичь большего и немного приблизить процесс к этому интеллектуальному, адаптируемому, автономному идеалу сварки.

Управление и воздействие лазерного луча

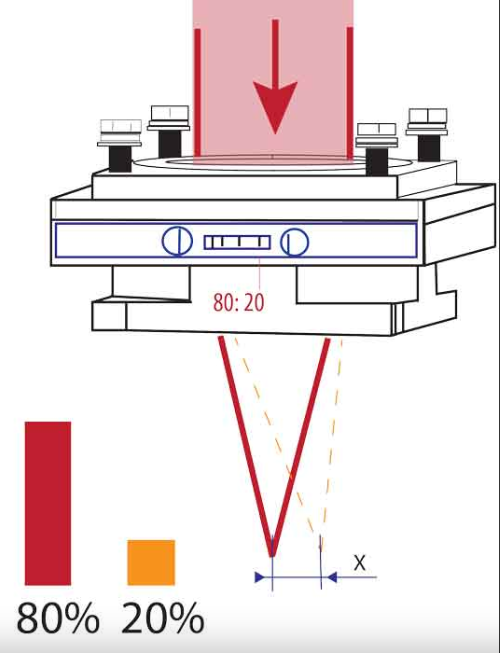

Артём Андреевич Комаров подчеркнул, что одной из старейших форм управления и воздействия лазерного луча является техника двойного пятна.

Луч выходит из оптоволоконного кабеля доставки через коллимационную оптику, как и любая твердотельная лазерная установка. Но прежде чем луч достигнет фокусировки, клиновидная оптика посылает часть луча под углом, чтобы создать второе пятно. В этом расположении первичный и вторичный лучи расщепляют энергию лазера.

В некоторых случаях вторичное пятно может быть спроектировано так, чтобы иметь до половины общей энергии обработки. Однако в типичной лазерной сварке первичное пятно имеет около 80% вычислительной энергии, в то время как вторичное пятно имеет 20% (в большинстве случаев вторичное пятно с менее чем 20% вычислительной энергии может стать нестабильным). Опять же, это может быть точно настроено для приложения (см. Рисунок 2).

Рис.2

В технике двойного пятна для очистки или предварительного нагрева может использоваться ведущее вторичное пятно.

Комаров Артём Андреевич указал, что независимо от точной настройки, вторичное пятно может создать множество возможностей лазерной сварки. В данной конфигурации вторичное место проходит впереди основного. В этом расположении вторичное пятно может очищать верхнюю часть пути обрабатываемой балки, что является хорошим вариантом для преодоления проблем с дефектами поверхности и для адаптации к неблагоприятным последствиям выделения газов в материале с покрытием.

В других подобных конфигурациях дополнительное пятно может выполнять роль предварительного нагрева. В финальной конфигурации вторичное пятно может играть роль термообработки после сварки, контролируя скорость охлаждения и затвердевания сварочной пулы для минимизации разрывов и предоставляя время для выхода примесей из расплавленного материала.

Другим типом формирования пучка является колебание пучка, при котором оптика смещает луч для распределения энергии (тепла) выгодными способами (см. Рисунок 3). В установке сварки замочной скважины это может позволить пятну, которое производит очень маленькую замочную скважину (например, менее 0,4 мм), быстро и эффективно расплавить большой профиль филе. Вы получаете более широкую область проникновения, не прибегая к расфокусировке луча, обычно требуемой при лазерной сварке в режиме проводимости.

Колебания также могут помочь преодолеть разрыв между базовыми материалами в не идеальных стыках. Конечно, лазерная сварка по-прежнему требует чрезвычайно хороших подгонков заготовок, но колебания луча, по крайней мере, помогли облегчить строгие требования к подгонке, с которыми ранним последователям приходилось сталкиваться в прошлые десятилетия (см. Рисунок 4).

Инженеры по сварке могут регулировать некоторые параметры колебаний пучка. Например, они могут изменять амплитуду и частоту колебаний. В этом контексте амплитуда и частота относятся к форме синусоиды, создаваемой траекторией лазерного пятна, когда она движется вперед вдоль сустава, как показано на рисунке 3.

Рис.3

Этот метод формирования пучка колебаний пучка используется в установке с двумя точками для смягчения воздействия выдавливания газа на материал с покрытием. Синусоида указывает путь колебаний, по которому пятна проходят по сварной шов.

Частота является функцией скорости перемещения обрабатывающей головки. По мере того, как его ход замедляется, а скорость колебаний остается постоянной, луч колеблется большее количество раз на более коротком расстоянии, поэтому частота увеличивается. Амплитуда устанавливает ширину контура (или ширину сканирования) и контролируется колебательной оптикой, подвёл итог Артём Комаров.